Технология производства пеноизола

Пеноизол — торговое название карбамидного пенопласта и использовать данный знак может только фирма НСТ («Новые строительные технологии»). В России этот утеплитель, в зависимости от его производителя. может именоваться по-разному: Пеноизол, Мипора, Юнипол, Меттэмпласт, Флотофаум, Динафоам, Изопиана, Пластсоил и жидкий пенопласт.

Подробнее о материале

Необходимое оборудование

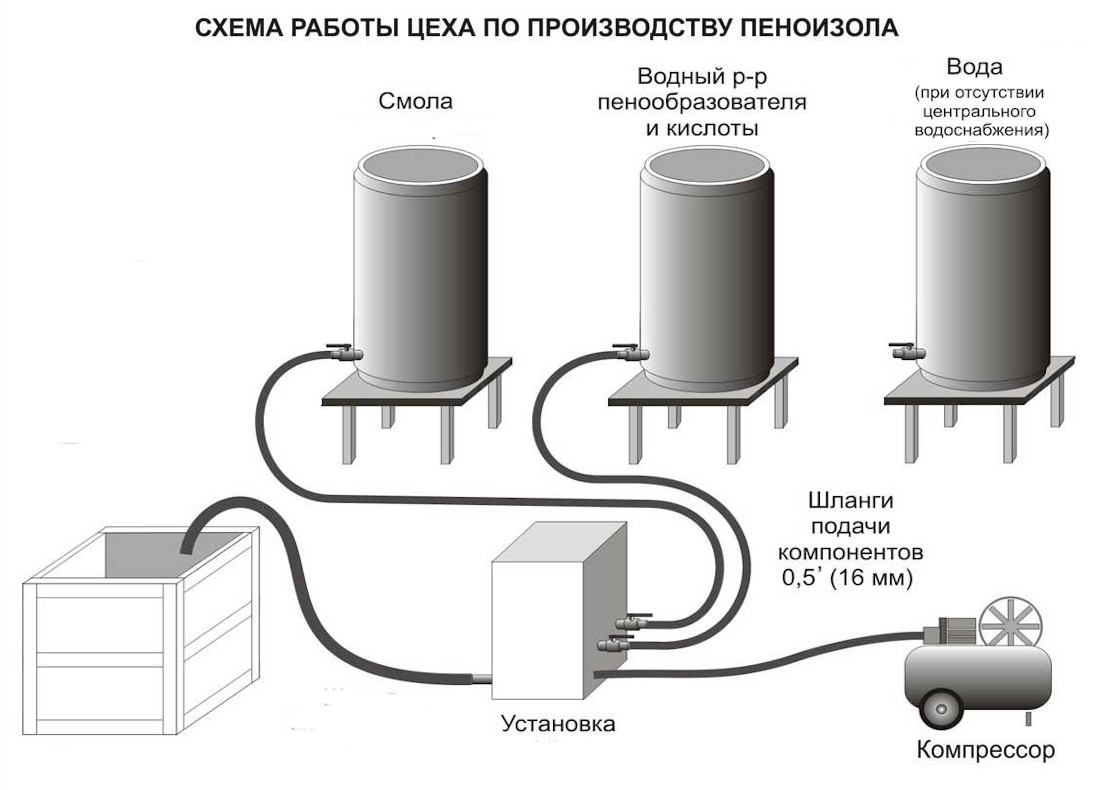

Основным оборудованием для изготовления пеноизола являются компрессор и пеногенератор. Также, понадобятся фильтры, шланги, вентили, и баки для реактивов:- 1. Пеногенератор (ГЖУ) — для смешивания реактивов

- 2. Компрессор — для подачи воздуха под давлением

- 3. Бочки от 20 до 300 литров — для воды, смолы и пенообразователя

- 4. Фильтры, краны, шланги.

Минимальная стоимость оборудования начинается от 25 т. р.

Основными составляющими компонентами пеноизола являются:

- Карбамидно-формальдегидная смола (КФМТ) — жидкость, из которой образуется пена;

- Ортофосфорная кислота с плотностью от 55 до 90% — отвердитель, благодаря которому пена застывает;

- Пенообразователь — поверхностно-активное вещество для улучшения пенообразования;

- Очищенная вода.

| Компоненты для производства 1 м3 пеноизола | |

| Смола | 8 — 25 кг |

| Пенообразователь | 250 — 500 мл |

| Катализатор отверждения | 300 — 1000 мл |

| Вода | 30 — 45л |

Принцип работы

Принцип работы такой установки прост: к пеногенератору посредством шлангов подсоединяются все емкости с необходимыми компонентами и компрессор. Под воздействием сжатого воздуха происходит смешивание реактивов и образование пены. Далее готовый продукт подается в заливочные формы или воздушные зазоры на строительном объекте.

Этапы производства:

- Смешивание катализатора, воды и пенообразователя.

- Заливка карбамидоформальдегидной смолы в отдельную емкость.

- Подача компонентов в пеногенератор, где происходит образование пены.

- Если речь идет о производстве листового материала, то смесь разливается по формам, и застывает при комнатной температуре. Время застывания может разниться в зависимости от рецепта и размера форм и составлять от 40 мин до 3 часов. Именно на этой стадии происходит выделение вредных веществ, и требуется хорошая вентиляция.

- После отвердения материал разрезают на плиты и при желании покрывают защитным материалом на основе жидкого стекла, для придания повышенной прочности и пожаробезопасности.

| Временные характеристики технологического процесса | |

| Подготовка ГЖУ к работе | 10 мин |

| Приготовление рабочих растворов | 15 мин |

| Заливка пеномассы в формы | 60 мин |

| Зервичное отвердение пеномассы в форме | 40 — 180 мин |

| Расформовка, резка, дробление отходов | 90 мин. |

| Сушка готовых плит | 2 — 3 суток |

| Основные виды пеноизола | |

Жидкий | Самый распространенный. Применяется для теплоизоляции различных конструкций путем заливки или напыления. Производится на стройплощадке или разливается по баллонам. |

Листовой | Утеплитель заливается в спецформу, по готовности режется, сушится и дополнительно обрабатывается. Поставляется также и в виде рулонов различной ширины. |

Гранулированный (термовата) | Изготавливается путем дробления полимера на фракции 10 — 15 мм. Гранулы поставляются в мешках. Срок их хранения практически неограничен. В качестве основы можно использовать обрезки от листового. |

Пеногенератор

Для создания пены могут применяться два типа установок: газожидкостная (ГЖУ) и пневмогидравлическая техника. Первую, бюджетную, целесообразно использовать для утепления небольших объектов, например, частного дома. Пневмогидравлическое оборудование отличается большими габаритами, производительностью и стоимостью. Его следует выбрать при необходимости проведения масштабных работ.Рекомендуется отдать предпочтение установкам со встроенным компрессором и ресивером.

Компрессор

Компрессор необходимо использовать производительностью не менее 500 литров в минуту. Он должен быть обарудован ресивером, маслоотделителем и осушителем. Качество подаваемого воздуха и стабильность давления будут напрямую влиять на качество производимой продукции.Подводные камни

На первый взгляд, производство пеноизола может показаться довольно несложным процессом, однако, добиться стабильного качества пены очень сложно:- Необходимо использовать качественные реактивы.

- Необходимо точно отрегулировать подачу реактивов.

- Карбамидно-формальдегидная смола имеет маленький срок годности.

- Для производства пены требуется поддерживать постоянную температуру 15 — 20°C и влажность до 80%.

- Для работы установки на стройплащадке необходимо использовать подогреватели для емкостей.

- При схватывании сырого материала происходит выброс летучих формальдегидов (из-за чего ощущается едкий запах), который полностью завершается лишь спустя 14 — 28 дней. Соответственно, работы должны проводиться в хорошо проветриваемом помещении.

Коммерческая выгода

Комерческий потенциал производства пеноизола сильно ограничен, так как по большинству характеристик материал уступает более привычному пенопласту ПСБ, цена которого начинается от 1000 рублей за м3, а производство есть почти в каждом городе. К тому же, пеноизол имеет плохую репутацию из-за большого количества «гаражных» производств, использующих некачественное сырье.Поставки материала на крупные объекты практически невозможны в связи с необходимостью сертификации, и гласом горючести Г-1 — Г-2, ограничивающим применение материала в большинстве коммерческих объектах.

25-06-2022